畜牧设备柔性自动化生产线

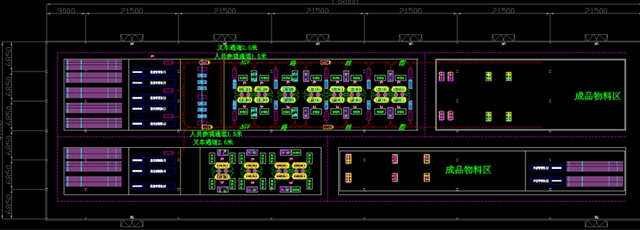

一、布局平面图

二、应用范围

随着焊接功能进一步扩展,将广泛应用于各类型养殖设备的焊接。另外此生产线经过部分设备及工序的变换,可应用于汽车焊接(汽车零配件行业的后悬梁上臂、下横臂、左/右摆臂、前/后副车架、减震器支架),电力设施焊接、三轮车车架、半厢板焊接、压力容器焊接、医疗器械焊接、畜牧设备焊接等。

线体主要参数

机器人自由度:6

前序工件精度:误差±0.5mm

驱动方式:AC伺服方式

重复定位精度:±0.1mm

三、产品优势

①、整线自动化控制设备利用率高,柔性强

控制系统分为总控制系统、设备分控制系统、AGV控制系统,整线统一控制,生产工位、生产产品种类可随意组合,灵活多变。大幅提高了生产线效率。

采用自动下料系统,可实现钢管(钢筋)下料、自动弯管、钢管弧口自动下料等。定制工装夹具,以机械装置代替了手工装配零部件,准确、可靠的定位和夹紧,工件始终处于最佳的施焊部位,有效的防止和减轻了焊接变形,焊缝成型性良好。

③、适应多品种、大批量的生产要求

柔性自动化焊接系统采用双工位双机器人,实现焊接全自动化。机器人利用效率高,工人劳动强度低,焊接品质好,产品的不良率低,其整体生产效率是人工的4-5倍。

④、信息化管理程度高,生产活动反馈及时、高效

线体控制和可视化管理系统联接,让所有员工随时了解生产状态,生产管理看板充分体现精益生产,高效管理,采用电子化的方法,版面灵活多变,内容随时可以更改,充分适用于各行各业生产管理。

车间物流系统采用AGV运输,系统整体控制物料配送及时合理、AGV小车智能防撞系统安合可靠。减少备料、装配及其他辅助的工作站环节。

生产线设备主动安全防护,焊房全封闭式焊接,烟尘净化系统可做到无烟车间,减少烟尘、弧光对人体的伤害。二氧化碳集中供应可省掉大量人工工时,比瓶装气体省气量约为20%。

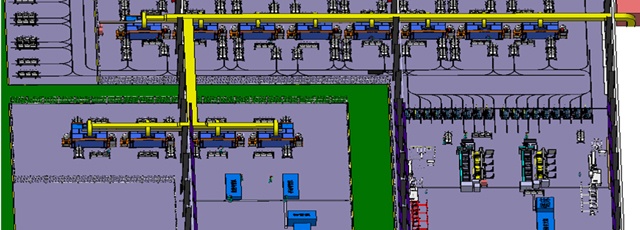

四、产品结构(图)

该项目运用24台工业焊接机器人、12套工作站、2台全自动激光切割机、2台全自动冲弧口机、3台自动切管机、4套智能AGV小车物流搬运系统、5台自动弯管机、抽烟除尘系统、双气路集中供气系统、可视化管理系统及中枢集中控制系统。

五、工作流程

将原材料由门型起重机或辅助吊具转移到切管区在自动切管机进行自动切管作业切管完成后部分管子在弯折区进行弯管将所有处理好的原材料放置在料车存放工位然后通过AGV物流车放置于待焊工位人工上料码放定位机构自动压紧,焊接流程开始工作焊接完成后有AGV物流车将完成工件运送到焊接成品区域,重复进行上述流程。

六、关键技术应用

激光双视觉焊缝坐标传感模式及焊缝质量在线实时评价系统——本产品采用双视觉跟踪,精度高,可用于厚壁焊缝的多道焊接,弧长可根据实际情况进行及时调节。

电弧传感器技术——从焊接电弧的前后两端直接提取焊缝位置信号,实时性好,焊枪运动的灵活性和可达性好,尤其符合本项目的焊接过程高精度、高智能化、全自动化的要求。

焊缝跟踪技术——根据焊接条件的变化要求焊接机器人能够实时检测出焊缝的偏差,并调整焊接路径和焊接参数,保证焊接质量的可靠性。

设计坐标系与焊机坐标系的转换技术——通过换算CAD图形某特征点的坐标与焊机坐标,获得精确的焊枪坐标,保证在框架结构焊接过程中,焊枪处于精确地位置和正确的姿态。

动态动作轨迹补偿算法——本项目通过采用自有的动态动作轨迹补偿算法,可以对由于电机、减速机的运动产生的误差予以补偿和调整。通过控制软件调整补偿硬件的精度,降低了对硬件(国外高精度电机、减速机)的设计要求和依赖性,大大降低了成本。

智能空间坐标系与智能视觉坐标系转换与标校技术——实现焊机坐标系在若干三维位置处的标校测量,并以此为基础,实现焊机坐标系与智能视觉系统的坐标系统的最小二乘转换。